| 分 類 名 称 |

低分子 | 中分子 | 高分子 |

|---|---|---|---|

| 分 子 量 |

|

|

|

| 例 |

|

|

|

| 主 な 製 造 方 法 |

|

|

|

中分子原薬は、分子量500~2,000程度のものとされている。

有機合成原薬の分子量が500以下、微生物培養や動物細胞培養による原薬の分子量が150,000程度であることより、有機合成原薬を低分子原薬、培養原薬を高分子原薬と呼び、その中間の中分子と呼ばれている。中分子原薬は、大きくペプチド医薬原薬と核酸医薬原薬に分けられる。

中分子原薬の種類と特徴

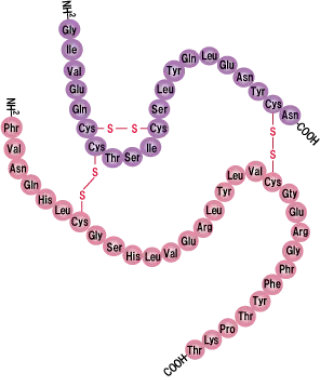

ペプチド医薬原薬

ペプチド医薬品は20種類のアミノ酸を固相また液相反応により結合させペプチドを合成することにより得られる。合成されるペプチドは、体内で通常生成されるタンパクの化学反応の活性をもつ部位の構造を備えることが必要となる。分解、修飾を受け難いよう一般的には環状ペプチドとされることが多い。

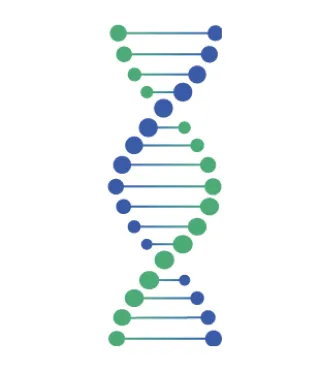

核酸医薬原薬

核酸医薬品とは、DNAやRNAといった遺伝子情報を司る核酸を医薬品に利用したものである。核酸医薬品は、低分子医薬品と同様に合成技術にて製造することができるため、高分子原薬より製造原価を抑えることができ、かつ低分子や高分子医薬品ではターゲットとできないmRNAやmiRNAなどの分子をターゲットすることが可能となる。

中分子原薬 製造施設 ~建設のキーポイント~

ラボスケール施設対応

原薬の創薬段階では試験管や三角フラスコを用いた試作が行われる。所謂、ラボスケール、ビーカースケールと言われる規模である。この規模では市販の試験装置を設置することが多く、これらの装置を使い易い配置とし、HSSE(Health, Safety, Security, Environment)を考慮した施設(建築、空調、衛生、電気)が求められる。

治験薬・パイロットプラント対応

数kg~数十kgレベルのパイロットプラントや治験薬プラントを製造するためにはGMP対応が必要となる。特に安全性等が確認されていない製剤をマルチで製造するために、クリーンルームの構造や空調方式、設備の洗浄性、高活性物質の封じ込めなど様々な対策を論理的に組み立てシステムとして構築することがポイントとなる。

ケミカルハザード対応

逆説的であるが、新しい技術である中分子原薬の対象は薬効薬理が高いことが多い。これは薬効薬理の低い原薬では投資対効果が低いためである。この結果、中分子原薬はケミカルハザード対応が求められることが多い。このケミカルハザードに対する規制は各国が独自で制定しておりグローバルに対応することが難しい。

危険物対応

中分子原薬は化学合成により製造されるため、大量の溶媒が使用される。従って、製造施設は危険物製造所や一般取扱所に該当し、消防法に適合する必要がある。

具体的には、水添室などを爆圧に対応できる構造にしたり、爆圧を逃がすための放散シャフトを設けたりする。

対応の決定には消防との協議が必要となるため、知識・経験が備わったエンジニアによる確実な設計が求められる。

洗浄対応

中分子原薬ではアミノ酸や核酸を段階的に結合させていくため、反応槽が繰り返し使用されることが多い。そして、反応残渣が次の反応に悪影響を与えることが懸念される。このため、工程間、キャンペーン間の洗浄が重要である。

連続生産

中分子原薬も低分子原薬・高分子原薬と同様に生産効率を高めるために連続生産技術が検討され始めている。具体的には、連続フロー式水素化反応や膜濃縮といった技術を採用して対応する。連続生産を実現するためにはQuality by Design(QbD)による品質管理やProcess Analitical Technology(PAT)によるインラインモニタリングがキーポイントとなる。

スケールアップ

創薬段階から治験、上市に進む段階で、ビーカー→ベンチ(ここまでをまとめてキロラボと呼ぶことがある)→パイロット→ローンチ→コマーシャルとスケールアップしていく。この中でいかに製品品質、生産効率を確保するかがキーポイントとなる。

シーエムプラスのつよみ

①エンジニアリング+CM方式

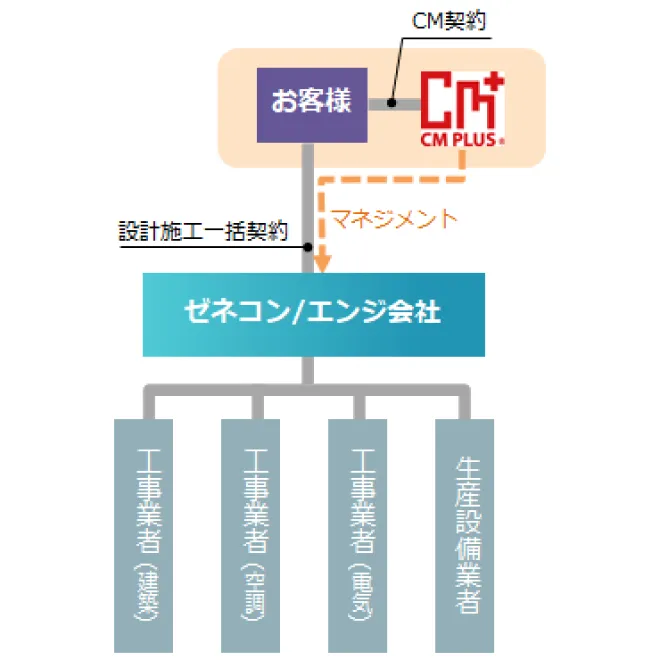

CM方式は、プロジェクトを成功に導くために、QCD(品質、コスト、工程)+EHS(環境、衛生、安全)の各々の観点で、発注者お客様、設計者と一体となって透明性を持って、プロジェクトを運営管理する方式です。マネジメントを専門に行うCMr(コンストラクション・マネジャー)を始めとするプロフェッショナルが、お客様の立場で業務を行います。

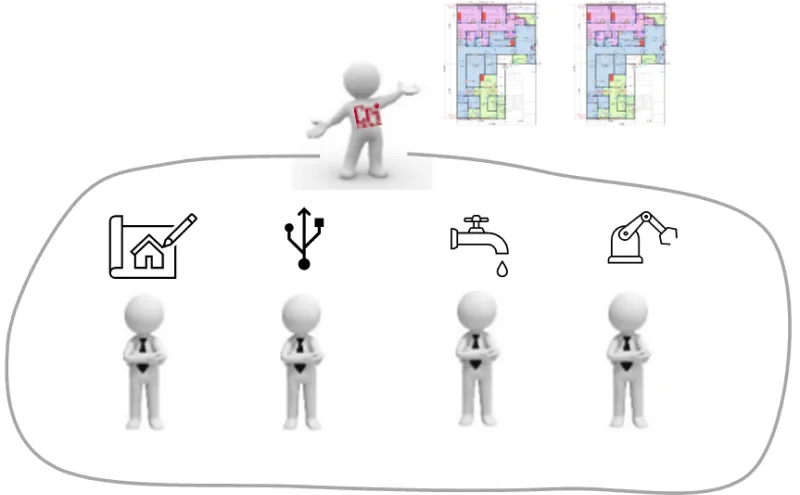

CM Plusでは、エンジニアリング(設計)を社内で行います。製造プロセス、機器・設備、建築並びに製造支援設備(電気・空調・ユーティリティ等)に精通したエンジニアを擁しており、計画初期段階から施設全体を俯瞰しますので、統合性のあるレイアウト施設の構築が可能です。

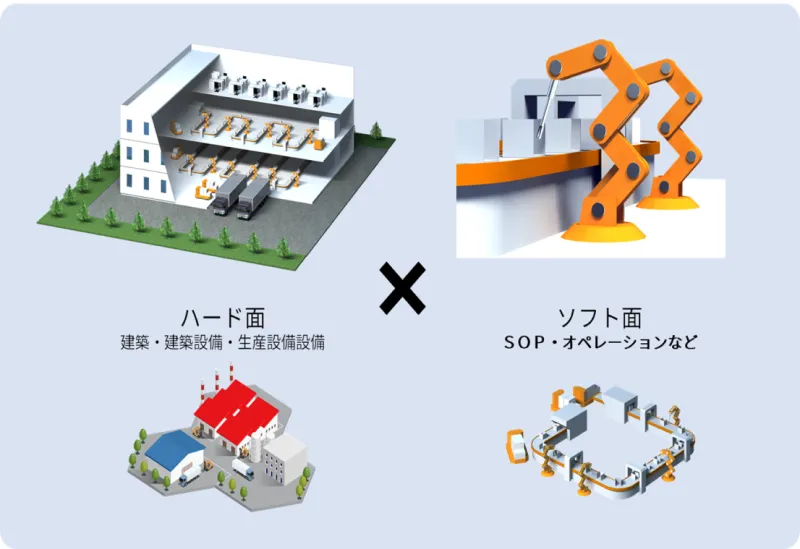

②生産機器と建築設備のトータルでの調整

生産機器のライン構築、レイアウトや内部動線/物流といった内面から建築設備を展開していくなど、生産プロセス中心の視点で設計を遂行していくため、生産システムと調和の採れた原薬工場を設計、建設します。又、生産システムのソフト面まで踏み込んだ計画を行います。

様々な分野での工場建設を経験したプロジェクトマネージャー、プロフェショナルエンジニアを擁しており、建物本体並びに製造支援設備はもちろんのこと、生産設備の購買サポート、製作管理、搬入計画の調整を含め、プロジェクトトータルでのスケジュール管理が可能です。

シーエムプラスの提供役務

事業構想

お客様のご要望をヒアリングし、主要機器リストやPFD・概念レイアウトなどの成果物を作成し、投資イメージを可視化します。

作成した成果物に基づき、概算投資金額を算出し、投資判断のサポートをいたします。(F/S、フィージビリスタディ)

基本計画

基本計画(概念設計)では、お客様のご要求・ご要望を打合せにてまとめ、ユーザー要求概要書(URB)として文書化いたします。また、URBの内容に基づきプロジェクト概算コストを算出いたします。

基本設計

基本設計では、URBの内容に基づき、効果的な引き合いができるように必要な図面・仕様書を作成していきます。特にプロセス設計では、プラント設計で必要となるPFD・P&ID・データシート・タイムスケジュール(OTS)・機器仕様書を作成いたします。また、施設の設計・建設に関連する法規基準や官庁申請、環境条件などを整理し、プロジェクトのマスタースケジュールや全体遂行計画の設定をサポートし、所轄官庁や電力・ユーティリティ供給会社等との事前調整の準備やサポートを行います。

見積引合い

見積引合い段階では、プロジェクトの特性に合わせた最適な遂行体制を構築するため、発注区分・役務区分を検討し、その内容を踏まえた引合仕様書・調達仕様書を作成して、施工会社へ引合を行います。施工会社から提示された見積・提案書に対し、技術評価・見積評価を行い報告書として纏めることで、お客様による施工会社選定のサポートを行います。

詳細設計・製作管理

詳細設計・製作段階では、施工会社や生産機器サプライヤーがURBや基本設計図書、各種レギュレーションを反映して設計を行っているか、スケジュール通り進捗しているかの観点で設計監理を行います。

施工・据付段階

施工・据付段階では、施工会社がURB・URSや実施設計図書、各種レギュレーションを反映して施工しているかの施工監理を行うことで、施設・設備の品質を管理いたします。

また、現場にコンストラクションマネージャーが常駐し、施工状況や工程、追加・増減管理をお客様の立場で行います。

試運転

高品質かつ効率的なクオリフィケーション遂行のため、計画段階から、バリデーションマスタープラン作成やリスクアセスメントのサポート、クオリフィケーション(DQ,IQ,OQ,PQ)実施のためのプロトコル作成を行い、遂行段階の支援までお客様の要望に合った形でサービスを提供し、お客様の負担を軽減します。

施設稼働

お客様の声

関連事例

関連コンテンツ

お役立ち情報

弊社の運営する情報発信サイト「GMP Platform」の原薬、中分子に関連する記事もぜひご参考ください。

「医薬品工場建設のノウハウ -プロジェクトの成功に向けて-」

「医薬品工場建設のノウハウ 番外編」